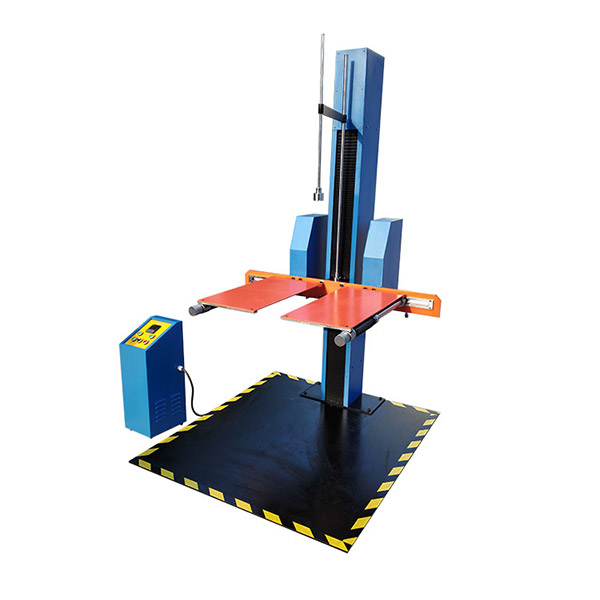

手動球籠順暢度試驗台

- 詢價

一、設計依據:

該試驗台設計符合《中華人民共和國機械行業标準》—JB/T10189-2010《汽車用等速萬向節及其總成》中附錄E“周期循環壽命試驗”規定的相關試驗要求。

二、總體要求:

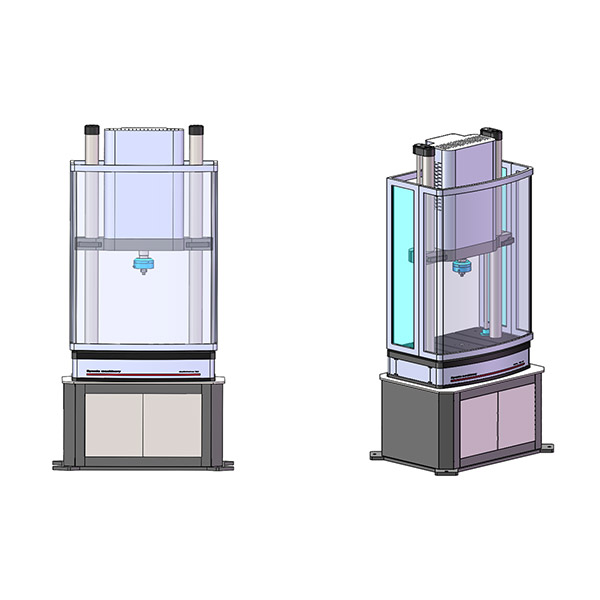

采用機械封閉式結構(俗稱四方機),液壓連續加載,變頻調速驅動,節省了功耗,爲了模拟汽車實際使用安裝角的要求,驅動端采用水平回轉機構,中間傳動裝置采用上下移動機構,并可任意調整。驅動端設有手動調整裝置,以适應不同長短試樣的試驗空間要求。

試驗台采用計算機控制,數據采集、處理,可以記錄轉速、加載扭矩、運轉時間、循環次數等相關數據,并能打印圖表報告等。

三、試驗台組成及工作原理

1、試驗台主機的組成及工作原理

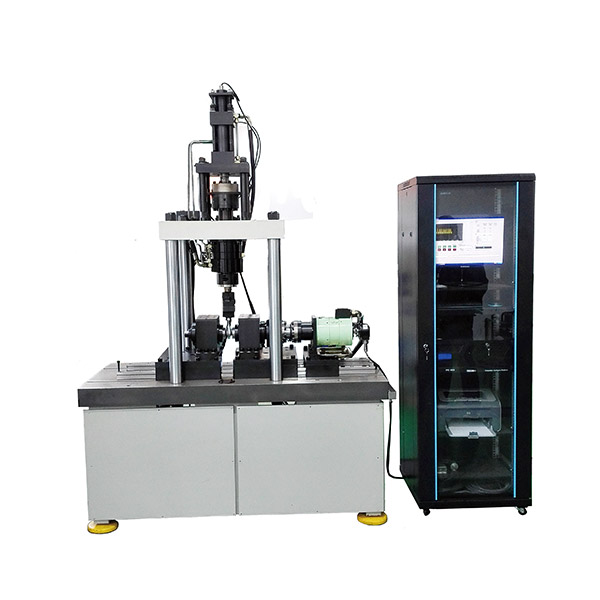

該設備主機包括試驗平台、主傳動系統、從動調整系統、液壓加載系統及液壓泵站幾部分。是用來模拟汽車實際使用狀态要求,對驅動軸在不同轉速、轉角和扭矩等狀态下進行周期循環疲勞試驗的裝置。

該設備的整個傳動系統主要是,由一對齒輪箱中的四個等傳動比齒輪和同時試驗的兩件試樣,形成一個機械封閉式的結構,這樣的結構可以地節省功率。

其中一個主齒輪箱安裝在左側,用來安裝轉動軸,由變頻電機驅動主齒輪箱中的齒輪來拖動試樣按規定轉速旋轉,試驗轉速可達到100-2500r/min,通過變頻電機作爲主驅動帶動系統旋轉,另外整個主傳動裝置安裝在一個擺動台架上,通過一直線油缸程序控制推轉,使擺動架擺動從而模拟汽車實際安裝角,當調整到一個試驗角度後,由鎖緊油缸自動将擺動架鎖緊,滿足試驗要求。擺轉角度由光電編碼器讀出。

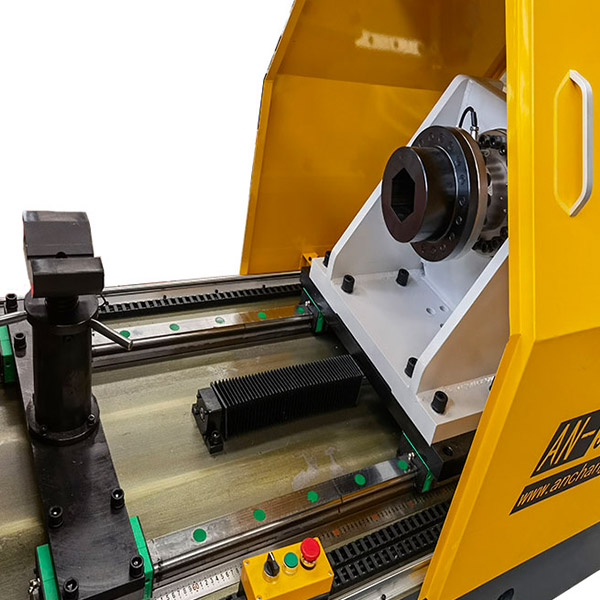

從動調整系統是由一個副齒輪箱中的兩個齒輪完成傳動的。主動及從動均齒輪箱可以承受6000Nm的扭矩,同時副齒輪箱通過一副直線導軌與一個液壓升降缸相連,通過液壓控制從動端的垂直移動,完成垂直方向的位置調整。另外整個從動裝置可以用手輪通過絲杠作進給調整,滿足不同長短試件的需求。

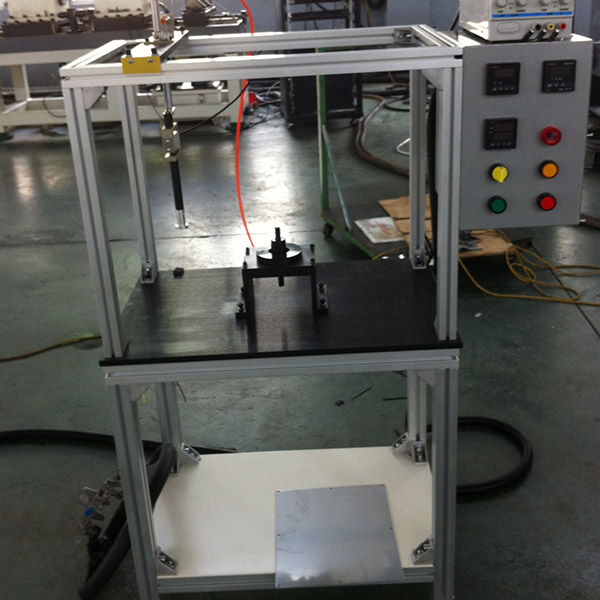

垂直傳動機構用來連接每個軸系上的兩個試件輸出端,傳動機構通過框架上一個液壓升降缸相連,通過液壓控制産生垂直上下移動,完成垂直方向的位置調整。

液壓加載裝置串接在封閉環内的一個傳動軸上,它是一個擺動加載缸通過液壓伺服控制,可以對傳動軸進行正、反兩個方向連續加載。扭矩自動控制,大小由安裝在軸系中的的扭矩傳感器讀出。

該設備配有一個液壓站,用以提供加載和轉角及傳動裝置升降的液壓動力。爲防止長期循環疲勞試驗使油溫升高,液壓站配有冷卻系統,對液壓油降溫,滿足設備長時工作需求。

該設備配有齒輪箱的循環潤滑系統,采用噴射式對齒輪箱内齒輪強制潤滑,避免帶油潤滑帶來的齒輪箱内潤滑油的溫度過高。

主傳動系統和從動調整系統都固定在試驗平台上,整個設備結構緊湊,站地面積小。

設計先進,功能完善,便于試驗操作。

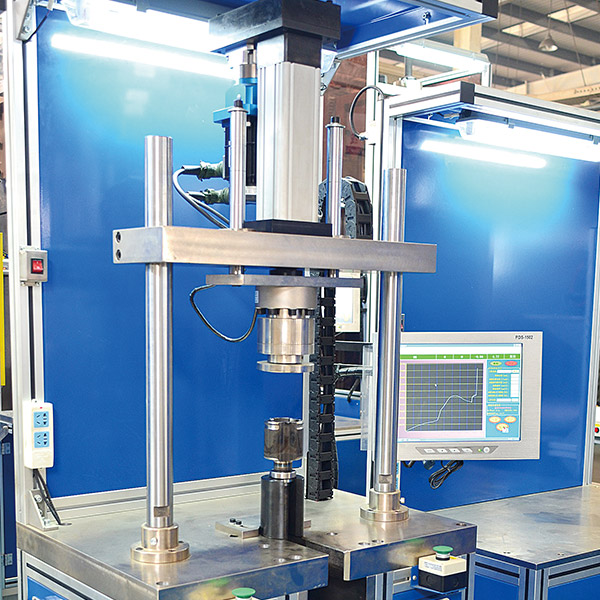

2、電控系統的組成及工作原理

電控系統由測量系統、控制系統兩部分組成。

測量系統由光電編碼器,計數、I/O等模闆組成,完成角度、頻率、轉速的測量。

控制系統采用工業控制計算機,通過RS232/485通訊模塊控制變頻器,進而控制變頻電機驅動主軸旋轉,水平、垂直擺動采用液壓缸驅動,計算機自動進行試驗控制。試驗扭矩通過扭矩傳感器、比例閥、伺服控制器組成的閉環控制系統進行自動控制。試驗軟件是在WINDOWS平台下用C++或labview編寫,可以進行試驗參數設定、試驗過程控制、次數顯示、報表打印等,界面友好,便于操作。

四、主要配置:

1、試驗平台。

2、主傳動系統。

3、從動調整系統。

4、液壓加載系統。

5、液壓泵站及冷卻系統。

6、齒輪箱潤滑系統。

7、控制測量系統。

8、計算機及軟件系統。

9、紅外測溫系統。

10、風冷裝置

11、防護裝置

五、主要技術參數:

1、試驗轉速範圍: ±100---±2500r/min(2500r/min時扭矩可達500 Nm)

(此參數是指設備單項能力,正常使用建議不超過2000 r/min)

2、試驗扭矩範圍: 0-±6000N·m (扭矩6000 Nm 時轉速可達250r/min)

扭矩測量精度: ±2%(F·S);

3、左右驅動端回轉角度: 0-46°;

4、垂直移動距離: 300mm (向下100)--(向上200mm);

5、從動端垂直移動頻率: 0-1Hz;

6、回轉直徑: 0-300mm;

7、試驗件數量: 2根;

8、自動保護功能:----扭矩設定保護----油溫超調報警;

9、具有自動計數功能;

10、扭矩,紅外測溫,計算機參與控制,超溫自動停機;

11、每個試件均需要管道送風冷卻風量12m/s ;

12、試驗計數可以用時間計,也可用轉圈數來計;

13、試件長度範圍:300mm----1300mm;

14、加載序列設置中每一段的運行時間可選擇使用轉數或時間來設定;

15、設備具備安全防護裝置,避免零件脫落及碎片飛出。 在正面布置防護欄(可觀察),同時具有開啓互鎖功能,當防護欄開啓式,設備停止運轉。

- 穩定杆疲勞試驗台上一篇:

- 熔岩仿粘度軸承試驗機下一篇: